Flow Bench (flow bench, flowbench, Fließbank, Fliessbank) diese Anlagen haben viele Namen am Markt.

Geschichtlicher Zusammenhang:

Die ersten Grundgedanken gehen zurück in das Jahr 1951 als Smokey Yunick seine FLOWBENCH schriftlich niederlegte. Er kam 1951 zu dem Entschluss das NIEMAND das Verhalten der Luftströmung im Ansaugbereich und im Abgasbereich kannte oder verstand. Bis 1960 wurde von der Chevy motor company ein 10 PS starker Motor, der einen 6-71er Kompressorantrieb, als FLOWBENCH eingesetzt, um die Strömungsmechanik, innerhalb eines Verbrennungsmotors, zu verstehen und zu optimieren. Innerhalb 30 Jahre und US $ 350.000 weniger auf seinem Konto hatte Smokey Yunick seine "Monster" FLOWBENCH fertiggestellt.

Technische Daten:

- Gewicht ca. 3,5 t

- 100 PS Luftleistung, für Motoren bis zu 30l Hubraum

- 440 Volt @ 200 A

Nachdem Smokey diese FLOWBENCH fertiggestellt hatte, bekam er so viele Aufträge, dass er die Anlage 24h am Tag eingesetzt hat. Des weiteren schrieb er während seiner Erkrankung auch mehrere Bücher.

Zitat:"Air flow technology is still in it´s infancy. Huge rewards still remain to be discoverd."

"Die Strömungsmechanik steckt noch immer in den Kinderschuhen. Es ist noch sehr viel zu entdecken."

Aufgrund dieser Aussagen und das hohe eigene Interesse an dieser Technologie wurde 1993 der Grundstein für FLOW-IMPROVER gelegt.

FLOW ist der wichtigste Parameter ...

Potenzielle Leistung [PS] ~ 0,43 x FLOW (bei 10“ WC) x Zylinderanzahl

Beispiel:

Serie: 100cfm bei 4 Zylinder => 172 PS

Optimiert (+10% mehr FLOW): 110cfm bei 4 Zylinder => 189,2 PS

FAQ

| Was ist eine FLOWBENCH ? |

| Warum ist eine FLOWBENCH so wichtig ? |

| Welche Komponenten können gemessen werden ? |

| Welche Ergebnisse / Aussage enthalten die Messungen ? |

| Welches Modell würde für mich in Frage kommen ? |

CAF- FLOWBENCH

Technische Besonderheiten:

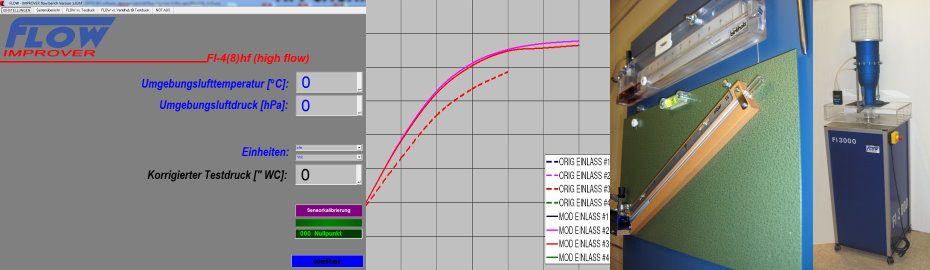

Computer Aided FLOWBENCH Anlagen weisen eine extrem hohe Genauigkeit und Reproduzierbarkeit auf, warum ? Den Großteil verdanken wir unserer selbstentwickelten Subsonic- Messdüse

- Sehr schnelle Messungen möglich (Zeitersparnis)

- Software mit Datenaufzeichnung und digitaler Anzeige (Ablesefehler werden minimiert)

- Intuitive Software und Handhabung

- Sensoren sind Temperaturkompensiert

- Automatisches umrechnen auf Ihre programmierten Testdrücke

- Datenaufnahme per PC oder per PC-Maus

- Nahezu keine Leckageströmung

- Gehäuse aus leichtem farbigen (Farbe nach Wunsch) Aluminium / Kunststoffplatten

- Niedrige Energieaufnahme (hoher Wirkungsgrad)

- Drehzahlgeregelte Hochleistungsturbine

- Geräuscharm

- Herstellung in Deutschland

Direkte Vorteile für Sie:

- KEINE jährliche Wartung der Flüssigmanometer (Reinigung und Manometerflüssigkeitswechsel)

- KEINE separate Korrektur der Flüssigkeitsdichte

- KEINE mechanischen Hebel oder Schieber

- KEINE dynamische Leckagebestimmungen und / oder Korrekturen

- KEINE Energieverschwendung durch 100% Lastbetrieb

- KEINE manuelle Datenaufnahme

- KEINE Umrechnungen und Korrekturen der Messergebnisse nötig

Diese 2D- Skizze eines Einlasskanals soll die vorherrschenden Verluste sichtbar machen.

Jeder Bereich ist mit einer Nummer versehen und spiegelt den max. Gewinn in dem Kanal wieder.

Den Einlasskanal kann man in drei Bereiche unterteilen:

Eintritt, Nummer 2: Einlauf in den Kanal

(Massenstrom ohne Verluste 100%)

Umlenkung, Nummer 3: Short Radius / Führungsbereich

(Massenstrom - Verluste ~66%)

Ventiltrieb, Nummer 6,7,8: Bowl / Ventilsitz / Ventil

(Massenstrom - Verluste ~46%)

Analysierung ...

Anhand dieser kurzen Betrachtung ist es schnell möglich zu erkennen, an welchen Stellen der

Zylinderkopf am ehesten bearbeitet werden sollte, um ein gutes Ergebnis zu erzielen.

Schauen wir uns nun die einzelnen Bereichen des Kanals genauer an (Angaben sind max. Werte):

1. Wandreibung 4%; Unebenheiten im Rohling, Gussreste, leichte Übergangskanten in der Form

2. Einschnürung im hinteren Einlaufbereich 2%; Verjungung vor dem short radius

3. Biegung vor der Ventilführung, short radius 11%; Radius, Winkel und Form des short radius

4. Erweiterung nach der Ventilführung, Einlauf Bowl 4%; Form und Länge des Führungsbereichs

5. Bereich vor dem Sitzring, Bowl 12%; Übergänge, Form und Kontur in dem Bereich

6. Sitzring 19%; Durchmesser, Hinterschnitt und Winkel

7. Korrekturwinkel und Ventil 17%; Mehrfachsitzwinkel (i.d.R. drei) und Ventilundercut

8. Erweiterung in den Brennraum und Ventilgeometrie 31%; Sitzring, Ventilbackcut und Ventiltellergeometrie

Aufgrund der Erfahrungen und der genannten Zahlen ist erkennbar, dass eine gute Zylinderkopfbearbeitung deutlich mehr beinhaltet als eine reine "Erweiterung und Glättung" des Kanals selber. Diese Arbeiten verbessern den reinen Zylinderkopf meist nicht mehr als +5%. Anhand dieser Zahlen ist die Beurteilung einer Zylinderkopfbearbeitung sehr schnell möglich und zeigt sehr deutlich wie gut oder schlecht sich der Motor mit diesen Änderungen verhält. Ab welchem Grad von einer Bearbeitung gesprochen werden kann, ist nicht leicht zu definieren. (Bearbeitung vs. leichter Optimierung)

FAZIT ...

Sollten Sie sich für eine Zylinderkopfbearbeitung entscheiden, stellen Sie gezielte Fragen an den Verkäufer oder Ihren Tuner über die einzelnen Bearbeitungsschritte an Ihrem Zylinderkopf. Aussagen wie maximal strömungsoptimiert, Gruppe A Bearbeitung oder dergleichen sind keine Aussage über die getätigten Arbeiten und deren Wirkungsgrad.

Aufgrund der Transparenz am Zylinderkopf sind alle Arbeiten nachvollziehbar und kontrollierbar,

siehe flow bench!

Mythus polieren ja / nein oder Golfball ...

Es gibt zu diesem Thema sehr viele Berichte, Aussagen und Meinungen.

Gehen wir wissenschaftlich und realitätsnah an die Fragestellung heran, sollten wir im ersten Schritt der Analyse schauen:

Wie hoch ist der maximalen Gewinn ?

Weiter oben ist dieser mit max. +4% beziffert. Dieser Wert bezieht sich allerdings mehr auf den Zylinderkopfguss als auf das reine polieren.

Folgende Faktoren haben Einfluss auf die Wahl der Oberflächenrauhigkeit:

- Gemischaufbereitung (Vergaser, Einspritzung, Düsengröße, Zerstäubungsgrad, Einspritzwinkel, ...)

- Art der Einspritzung (sequenziell, halb / semi sequenziell oder alle zusammen)

- Strömungsgeschwindigkeit (Drehzahlbereich bzw. nutzbares Drehzahlband)

- Zylinderkopfbearbeitung (siehe oben)

Betrachtet man, rein physikalisch das Strömungsprofil eines Rohrquerschnittes, stellt man fest, dass die Geschwindigkeit sich wie folgt verteilt:

Die Strömungsgeschwindigkeit im Randbereich ist = 0 m/s und in der Mitte am höchsten, somit ist der Verlust auch nahe Null.

Die Wandreibung ist bei diesen kurzen Strecken fast zu vernachlässigen. Ein Wandreibungsunterschied (Verluste) mit 100er Körnung, 120er Körnung, poliert oder die mit viel Werbung propagierte "Golfballoberfläche" ist messtechnisch nicht erkennbar. Ob positive ODER negative Einflüsse auf das Gesamtsystem einwirken, siehe weiter oben, ist von Anwendung zu Anwendung unterschiedlich zu priorisieren.

Flowbenchmodelle (flow bench, flowbench, Fließbank, Fliessbank, Strömungsbank)

Unseren flow bench Flyer finden Sie hier http://www.flow-improver.de/FLOW-IMPROVER_Flyer.pdf

Folgende Modelle haben wir im Angebot:

FI-2000 => ~ 0 ... 100 PS pro Zylinder

FI-3000 => ~ 0 ... 160 PS pro Zylinder

FI-4000 => ~ 0 ... 210 PS pro Zylinder

Darüber hinaus entwickeln und produzieren wir auch Sonderanlagen.

Sämtliche Wertschöpfungsketten liegen bei uns im Haus !

Dies ermöglicht uns eine schnelle Reaktion und perfekte Anpassungen an alle Kundenwünsche.

Entwicklung, Produktion, Softwareprogrammierung (teilweise mit Donglebindung) und Vertrieb.

FI-3000:Seitenansicht mit Not-Aus & Spannungsvers.

FI-3000: Frontansicht mit Acryladapter

FI-3000: Während der Testphase mit Kalibrierstrecke (DKD / PTB (< +- 0,5%))

FI-2000 Tischversion (leider nicht mehr lieferbar)